Pressede deler uten løfter

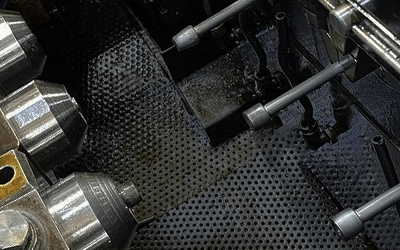

Kaldforming

- 2 - 23 mm skaftdiameter

- 180 mm lengde

- Stål, rustfritt stål, aluminium, titan etc.

- 2 - 6 flertrinnspresser

- Bytt fra dreide til pressede deler

- ISO 14001:2015 / ISO 9001:2015 / IATF 16949:2016

Pressede deler fra TIGGES

Aldri gjøre noe ved en tilfeldighet, definere nøyaktige planleggingsprosesser, tilby presise ingeniørløsninger og simuleringer samt utføre en avansert produksjon med de beste materialene: dette er hjørnesteinene i våre aktiviteter i kaldformingssektoren. Stol på oss og gi oss muligheten til å analysere om en bytt fra din tidligere dreide til kaldformede eller kombinerte deler kan være mulig.

opptil 6 scenepress

korte gjennomløpstider

Prosessstabilitet

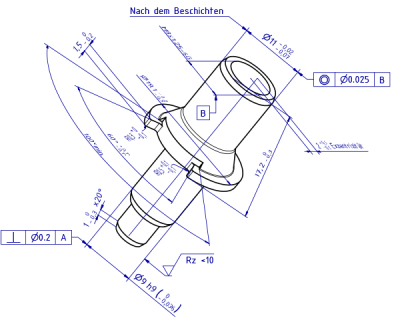

Dimensjoner og toleranser

Utfordringen ved kaldforming er å produsere sluttproduktet direkte. Dette gjør oss i stand til å holde etterbehandlingskostnadene på et minimum og produsere mer økonomisk. Vår erfaring siden 1925 gjør oss i stand til å produsere de mest komplekse geometriene innenfor smale toleranseområder på en prosessstabil måte.

± 0.1mm

Toleranse

180 mm

Lengde

2 - 23 mm

Diameter

Standard eller spesialmateriale

materialer

Vi behandler alle materialer som stål, rustfritt stål, aluminiumslegeringer, høytemperaturbestandige stål, titan etc. på våre effektive og moderne maskiner på opptil 6 formetrinn. Standard eller spesialmaterialer – vi produserer etter din tegning.

Etterbehandling &

Finish

Jo mer kompleks komponenten er, desto oftere er det nødvendig med etterbehandlingstrinn. Vi utfører en rekke forskjellige finslinger.

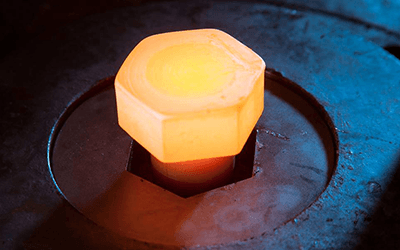

varme~~POS=TRUNC behandling~~POS=HEADCOMP

Tråden ruller

Trådlåser

belegg

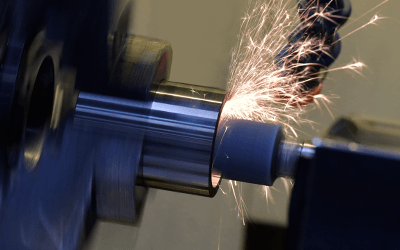

CNC-bearbeiding

Sliping

Overflatebehandling

markeringer

Fordeler med kaldforming

Kald massiv forming er allsidig og gir ideelle løsninger for et bredt spekter av sammenføyningskrav.

- Korte gjennomløpstider

- Lavt materialforbruk

- Nøyaktige overflatestrukturer

- Høy holdbarhet / permanent herding

- Kostnadsfordeler gjennom energisparende produksjon

- Dimensjonsnøyaktighet

Kvalitet som henger sammen

Send tegningen din

Vi sjekker tegningen din og beregner i henhold til den mest kostnadseffektive produksjonsteknologien du tilbyr

- ikke bindende

- fleksible produksjonsmuligheter

- erfarne designere

All informasjon som overføres er sikker og konfidensiell

Prototyper og små serier

Ettersom også engineering, verktøykonstruksjon, trådtrekking og annet utføres internt, har vi evnen og fleksibiliteten til å produsere minimumsmengder, som prøver og prototyper, med høy lønnsomhet.

spørsmål og svar

Kalddannelse forklart

Kald massiv forming er allsidig og gir ideelle løsninger for et bredt spekter av sammenføyningskrav.

I tillegg til det høy behandlingshastighet, oppnår vi førsteklasses kvalitet gjennom dimensjonsnøyaktighet og høy bæreevne. Samtidig oppnår vi også lavt materialforbruk.

Utfordringen i kaldforming er å produsere sluttproduktet direkte, uten ekstra prosesstrinn. Dette gjør oss i stand til å holde etterbehandlingskostnadene på et minimum og produsere mer økonomisk.

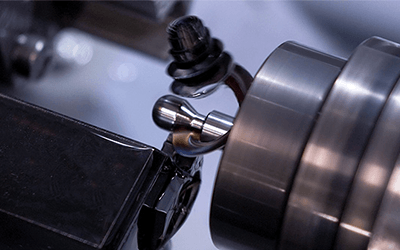

Prosessen med kaldforming

Kaldforming er en høyhastighetsformingsprosess der harde metaller deformeres plastisk. Trykkkreftene som genereres fundamentalt endrer materialets egenskaper, men er forskjellig fra materiale til materiale.

Produksjonsprosessen for produksjon av forbindelseselementer involverer ulike metoder for materialbearbeiding: Kaldforming, trådrulling samt støt- og ekstruderingsprosesser.

Som regel utføres pressingen i koordinerte trinn for å gradvis trekke ut sluttproduktet. Hos TIGGES utføres denne flertrinnspressingen i opptil 6 trinn.

Anvendelser av kaldforming

Når vi starter produksjonen av tegningsdeler spør vi oss selv hvilken produksjonsprosess for ønsket del som er materialvennlig og økonomisk effektiv.

Styrken til kaldforming ligger i presise overflatestrukturer. Den er derfor svært egnet for installasjonssystemer av høy kvalitet med små dimensjonstoleranser. Samtidig gir denne typen produksjon kostnadsbesparelser, siden det kreves relativt lite energi med lite varmetilførsel (på grunn av forvarming). Kaldformede deler kan produseres raskere takket være kortere gjennomløpstider. Styrken øker med graden av forming.

Materialet spiller også en stor rolle. Jo høyere grunnstyrke materialet har, desto sterkere formingskrefter, slik at varmforming kan være mer egnet.

Fremtiden for kaldforming

Kompleksiteten til maskinene og systemene som produktene våre brukes i, øker stadig. Komponentene er designet for å passe individuelle bruksområder og romlige forhold.

Samtidig øker den grunnleggende styrken og variasjonen av materialer, og når ofte grensene for dagens teknologi. Ikke alle er i stand til å danne kobber, for eksempel fordi materialet er veldig mykt og tåler derfor kun svært lave belastninger.

Med vårt maskineri er vi i TIGGES allerede i dag forberedt på morgendagens utfordringer. Vi stoler på vår tiår med erfaring innen kaldforming og vet nøyaktig hvordan vi skal implementere prosjektet ditt med den største intelligens.

Materialbelastning for pressede deler

Under formingsprosessen blir metallet plastisk deformert og beholder deretter sin nye form. For å unngå sprekker og defekter i materialet under den strukturelle endringen, er det ikke belastet utover den materialspesifikke strekkfastheten. Belastningsgrensen varierer avhengig av materialet.

Andre teknologier

CNC-bearbeiding

Multi-spindel dreiebenker, lange og korte dreiebenker opptil 16 akser, robotinnsatser