Pressteile ohne Kompromisse

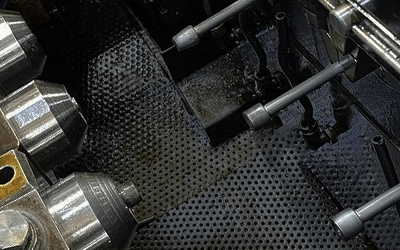

Kaltumformung

- 2 - 23 mm Schaftdurchmesser

- 180 mm Länge

- Stahl, Edelstahl, Aluminium, Titan etc.

- 2 - 6 Mehrstufenpressen

- Umstellung von Drehteilen auf Pressteile

- ISO 14001:2015 / ISO 9001:2015 / IATF 16949:2016

Pressteile von TIGGES

Nichts dem Zufall überlassen, exakt planen, vorausschauend konstruieren/simulieren und auf höchstem Niveau mit besten Materialien produzieren, das zeichnet TIGGES aus – auch bei der Kaltumformung. Vertrauen Sie uns und wir zeigen Ihnen, dass die gewünschte Umstellung von Drehteilen auf Pressteile vielleicht doch möglich ist.

bis zu 6 Stufenpressen

kurze Durchlaufzeiten

Prozessstabilität

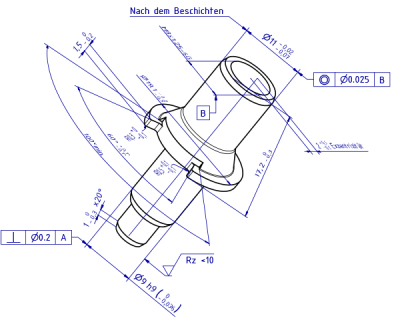

Maße und Toleranzen

Die Herausforderung in der Kaltumformung ist es, das Endprodukt direkt zu fertigen. Dadurch halten wir den Nachbearbeitungsaufwand gering und können wirtschaftlicher produzieren. Unsere Erfahrung seit 1925 zeichnet uns aus, komplexeste Geometrien in engen Toleranzbereichen prozessstabil zu fertigen.

± 0.1mm

Toleranz

180mm

Länge

2 - 23 mm

Durchmesser

Standard- oder Sonderwerkstoff

Materialien

Wir verarbeiten alle umformbaren Materialien, wie z.B. Stahl, Edelstahl, Aluminiumlegierungen, hochwarmfeste Stähle, Titan, und viele mehr in leistungsstarken und modernen Pressen bis zu 6 Stufen. Standard- oder Sonderwerkstoffe – wir fertigen nach Ihrer Zeichnung.

Nachbearbeitung &

Endziel

Je komplexer das Bauteil, desto öfter sind jedoch nachbearbeitende Prozesschritte unumgänglich. Wir leisten eine Vielzahl von unterschiedlichen Vergütungsprozessen.

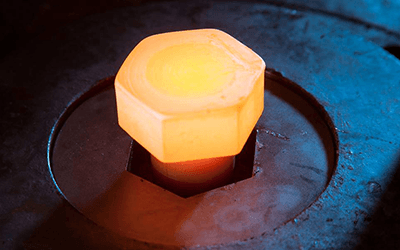

Wärmebehandlung

Gewinderollen

Gewindesicherungen

Beschichtungen

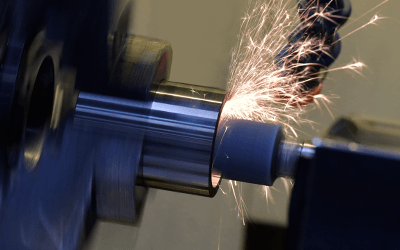

CNC-Zerspanung

Schleifen

Oberflächenbehandlung

Markierungen

Vorteile der Kaltumformung

Die Kaltmassivumformung ist vielseitig und bietet für zahlreiche verbindungstechnische Anforderungen ideale Lösungen.

- Kurze Durchlaufzeiten

- Geringer Materialverbrauch

- Präzise Oberflächenstrukturen

- Hohe Belastbarkeit / dauerhafte Verfestigung

- Kostenvorteile durch energiesparende Fertigung

- Maßhaltigkeit

Qualität, die verbindet

Senden Sie Ihre Zeichnung

Wir prüfen Ihre Zeichnung und berechnen nach der wirtschaftlichsten Fertigungstechnologie Ihr Angebot

- unverbindlich

- flexible Produktionsmöglichkeiten

- erfahrene Konstrukteure

Alle übertragenen Informationen sind sicher und vertraulich

Prototypen und Kleinserien

Da u. a. auch Konstruktion, Werkzeugbau und Drahtzug im eigenen Haus erfolgen, sind wir in der Lage, selbst Kleinmengen, wie z. B. Baumuster und Prototypen, rentabel zu produzieren. Wir agieren als Entwicklungspartner und Spezialhersteller von Verbindungselementen um Ihr Projekt ins Ziel zu bringen.

FAQs

Kaltumformung erklärt

Die Kaltmassivumformung ist vielseitig und bietet für zahlreiche verbindungstechnische Anforderungen ideale Lösungen.

Neben der hohe VerarbeitungsgeschwindigkeitWir erreichen höchste Qualität durch Maßhaltigkeit und hohe Belastbarkeit. Gleichzeitig erreichen wir einen geringen Materialverbrauch.

Die Herausforderung bei der Kaltumformung besteht darin das Endprodukt direkt herstellen, ohne zusätzliche Prozessschritte. Dadurch können wir die Nachbearbeitungskosten auf ein Minimum reduzieren und wirtschaftlicher produzieren.

Der Prozess der Kaltumformung

Kaltumformen ist ein Hochgeschwindigkeitsumformverfahren, bei dem Hartmetalle plastisch verformt werden. Die Druckkräfte, die grundsätzlich erzeugt werden verändert die Materialeigenschaften, ist aber von Material zu Material unterschiedlich.

Der Herstellungsprozess zur Herstellung von Verbindungselementen umfasst verschiedene Verfahren der Materialbearbeitung: Kaltumformung, Gewindewalzen sowie Stauch- und Fließpressverfahren.

In der Regel erfolgt die Pressung in aufeinander abgestimmten Schritten, um nach und nach das Endprodukt zu gewinnen. Bei TIGGES wird dieses mehrstufige Pressen in durchgeführt bis zu 6 Stufen.

Anwendungen der Kaltumformung

Wenn wir mit der Fertigung von Zeichnungsteilen beginnen, stellen wir uns die Frage, welches Herstellungsverfahren für das gewünschte Teil materialschonend und wirtschaftlich ist.

Die Stärken der Kaltumformung liegen in präzisen Oberflächenstrukturen. Es eignet sich daher hervorragend für hochwertige Installationssysteme mit engen Maßtoleranzen. Gleichzeitig bietet diese Art der Herstellung Kosteneinsparungen, da bei geringem Wärmeeintrag (durch Vorwärmung) vergleichsweise wenig Energie benötigt wird. Dank kürzerer Durchlaufzeiten können Kaltformteile schneller produziert werden. Mit dem Grad der Umformung nimmt die Festigkeit zu.

Auch das Material spielt eine große Rolle. Je höher die Grundfestigkeit des Werkstoffs ist, desto stärker sind die Umformkräfte, sodass sich eine Warmumformung möglicherweise besser eignet.

Zukunft der Kaltumformung

Die Komplexität der Maschinen und Anlagen, in denen unsere Produkte zum Einsatz kommen, nimmt stetig zu. Die Komponenten werden individuell auf den jeweiligen Anwendungsfall und die räumlichen Gegebenheiten abgestimmt.

Gleichzeitig nehmen die Grundfestigkeit und die Materialvielfalt zu und stoßen oft an die Grenzen aktueller Technologien. Beispielsweise ist nicht jeder in der Lage, Kupfer zu formen, da das Material sehr weich ist und daher nur sehr geringen Belastungen standhält.

Mit unserem Maschinenpark sind wir bei TIGGES schon heute auf die Herausforderungen von morgen vorbereitet. Wir greifen auf unsere jahrzehntelange Erfahrung im Bereich der Kaltumformung zurück und wissen genau, wie wir Ihr Projekt mit höchster Intelligenz umsetzen.

Materialbelastung für Pressteile

Bei der Umformung wird das Metall plastisch verformt und behält anschließend seine neue Form. Um Risse und Defekte im Material bei der Gefügeveränderung zu vermeiden, ist dies der Fall nicht über die werkstoffspezifische Zugfestigkeit hinaus belastet werden. Die Belastungsgrenze variiert je nach Material.

Andere Technologien

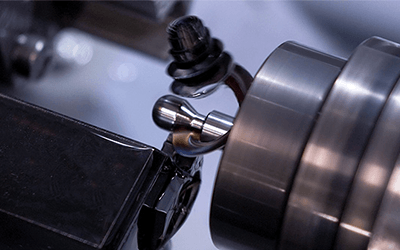

CNC-Zerspanung

Mehrspindler, Lang- und Kurzdreher bis zu 16 Achsen, Roboter-Einlegeteile